滚齿机作为齿轮加工机床中的重要设备,广泛应用于各种齿轮的切削加工中。本文将从滚齿机的切削原理、切削过程、切削效果以及厂家生产情况等方面进行详细阐述。

滚齿机切削原理

滚齿机通过刀具与工件的相对运动来切削齿轮的齿形。其核心原理是展成法加工,即利用螺旋状刀具(滚刀)与工件同步旋转,形成齿轮的齿形。滚刀沿轴向进给,在工件表面切削出齿槽,从而实现齿轮的加工。这一过程中,切削力主要由滚刀施加在工件上的作用力构成,其大小受齿轮材料、滚刀材质、切削速度和进给量等因素影响。

切削过程详解

滚齿机的切削过程主要包括以下几个步骤:

装夹工件:首先,将待加工的齿轮毛坯固定在滚齿机的工件夹具上,确保其位置正确和稳固。

安装滚刀:根据齿轮的模数、齿数和齿形选择合适的滚刀,并安装在滚齿机的主轴上。滚刀的选择直接影响切削效率和加工质量。

调整参数:设定滚齿机的加工参数,包括进给速度、转速、切削深度等。这些参数的合理设定对于提高加工效率和保证加工质量至关重要。

同步旋转:滚刀和工件按预定的比例同步旋转,滚刀沿轴向进给,逐步切削出齿形。这一过程中,切削速度的选择对加工效率和表面质量有直接影响。

完成加工:滚刀切削完所有齿槽后,停止滚齿机,取下已加工好的齿轮。

切削效果与质量控制

滚齿机的切削效果主要体现在加工精度和表面质量上。普通滚齿机的加工精度一般为7~6级,而高精度滚齿机则可达4~3级。此外,滚齿机在切削过程中还能自动处理油雾和排屑,确保加工环境的整洁。

为保证切削效果,厂家在生产过程中注重以下几个方面:

刀具选择:根据工件材料和加工要求选择合适的滚刀材质和几何参数,确保切削效率和刀具寿命。

冷却润滑:切削过程中使用适当的冷却润滑液,减少切削热,提高表面质量,延长刀具寿命。

切削参数优化:合理设定切削速度、进给量和切削深度,避免过大的切削力导致刀具损坏或工件变形。

工件定位:确保工件在加工过程中的稳固性和定位精度,避免因工件松动导致加工误差。

滚齿机厂家生产情况

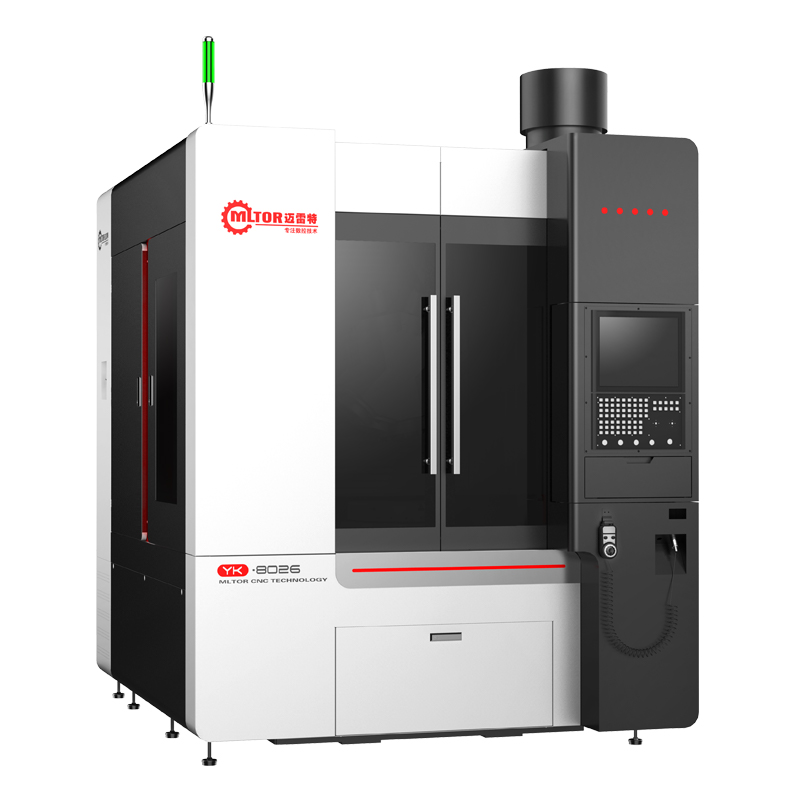

目前,市场上存在众多滚齿机生产厂家,他们提供各种类型的滚齿机产品,以满足不同客户的需求。这些厂家通常具备丰富的生产经验和先进的制造技术,能够生产出高精度、高效率的滚齿机。

例如,山东沃玛数控机床有限公司、河北华岳机械制造有限公司、山东云泰机床有限公司等都是知名的滚齿机生产厂家。他们提供的滚齿机产品种类繁多,包括全自动数控滚齿机、液压滚齿机、高精度滚齿机等,广泛应用于汽车、船舶、机械制造等多个领域。

此外,随着科技的不断进步,一些厂家还在不断研发新技术、新产品,以提高滚齿机的加工效率和加工质量。例如,一些高精度滚齿机配备了运动误差检测装置和自动反馈补偿系统,能够实时检测并补偿加工过程中的误差,从而提高加工精度。

综上所述,滚齿机作为齿轮加工中的重要设备,其切削情况直接影响加工效果和质量。通过合理选择切削参数、优化切削过程以及选用高质量的滚齿机产品,可以大大提高齿轮的加工效率和质量。而各大滚齿机生产厂家也在不断努力,通过技术创新和产品升级来满足市场的不断需求。 http://www.mltor.com/